En utilisant du filament Filamet™ bronze de chez virtual foundry (fil de 1,75mm de diamètre) contenant 90% de particules métalliques (sphères entre 20 et 150 µm), une imprimante 3D FDM classique ainsi qu’un four haute température, il et possible d’obtenir des pièces 100% métal. Le procédé consiste en plusieurs étapes :

- Impression de la pièce crue

- Déliantage (ou debinding) pour retirer le liant polymère

- Frittage (ou sintering) des particules métalliques (agglomération des particules un peu en dessous de la température de fusion)

Le procédé de frittage et assez commun dans l’industrie ou l’artisanat : métallurgie des poudres, céramiques. Cuire une poterie relève de ce procédé.

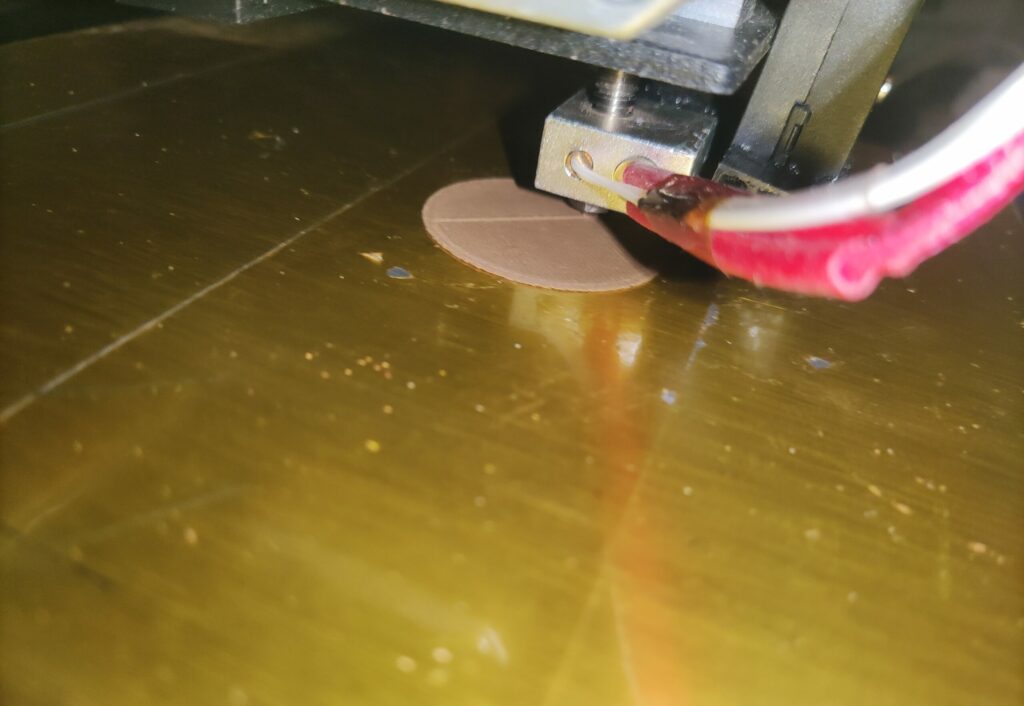

Impression de la pièce crue

Cette étape s’effectue à l’aide d’une imprimante 3d équipé d’une buse en acier de 0,6mm de diamètre pour les raisons suivantes : une buse classique en laiton serait abrasé par les particules métalliques, tandis que des buses de 0,4mm ou moins ne permettrait pas le passage fluide du mélange de particules métalliques avec le liant polymère.

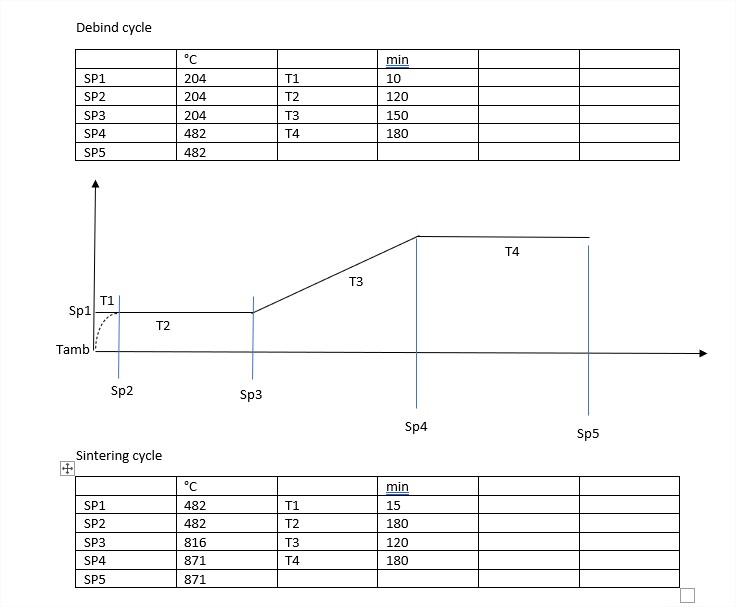

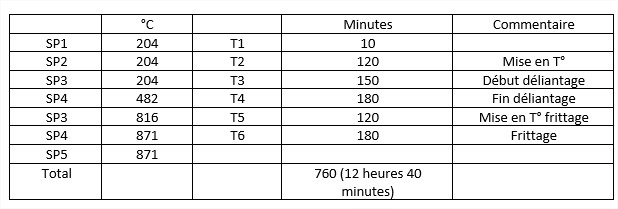

Déliantage

Les pièces crues contiennent encore jusqu’à 10% massique de polymère. il faut d’abord le décomposer thermiquement sans altérer la forme de la pièce. une première rétractation aura lieu lors de cette étape.

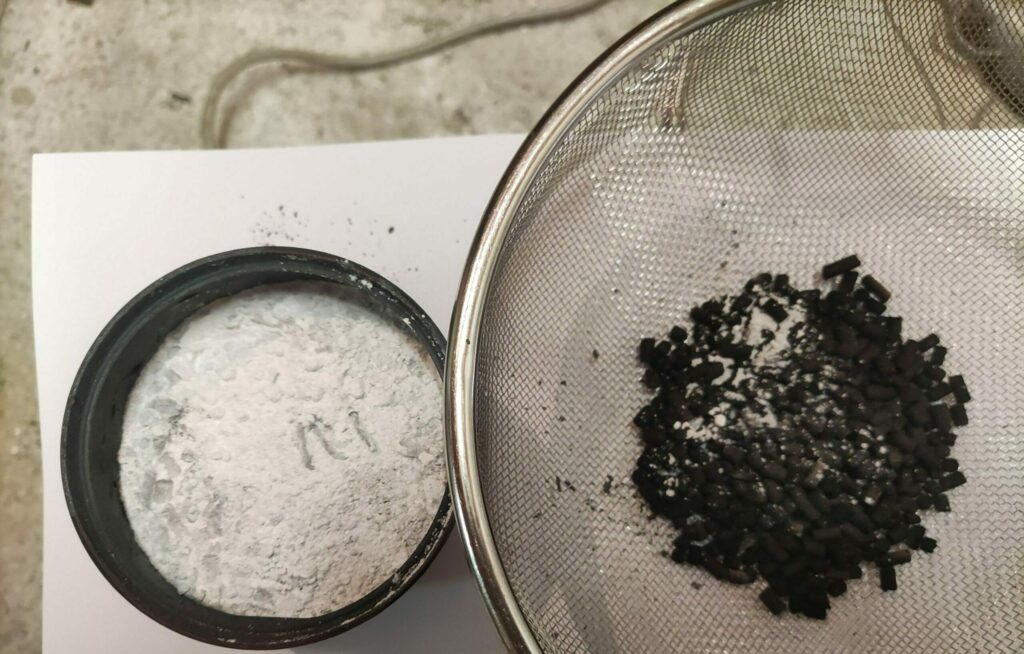

Dans un creuset, les pièces sont entourés de poudre d’alumine (Al2O3), un réfractaire, afin de maintenir la poudre ainsi que de se resserrer autour de la futur pièce lors d’un processus avec retrait. du charbon actif et ensuite ajouté afin de réagir en priorité avec l’oxygène dans le creuset et non pas avec notre pièce. L’atmosphère sera donc pauvre en oxygène. Le creuset doit être ensuite couvert pour limiter la consommation de charbon actif. Pendant tout le cycle de frittage (8h), si le creuset est convenablement fermé, très peu de charbon sera consommé.

Frittage :

Le four est ensuite porté à plus de 800°C (température variable selon le matériau à fritter) pendant plusieurs heures. à la fin, on obtient des pièces métalliques pleines, avec un état de surface assez dégradé. il est nécessaire de sabler / poncer / polir la surface afin d’obtenir un aspect métallique. Pour des pièces avec des formes exotiques cela peut poser problème. Un décapage chimique pourrait être utilisé.

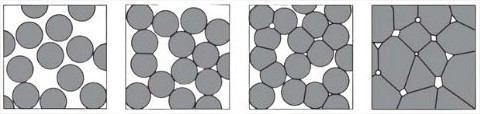

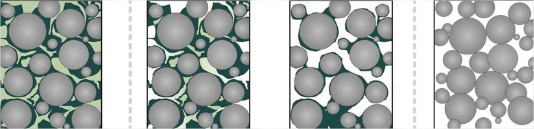

Entre le déliantage et le frittage, on observe une rétractation entre 7 et 10%. la rétractation commence lors de la décomposition du polymère (8 à 10% massique du polymère PLA) puis continue lors du frittage du au comblement des vides lors de la coalescence des grains.

Avantages / Inconvénients

avantages :

- Intéressant pour du prototypage ou de la pièce unique

- Une multitude de matériau disponibles (métaux, céramiques)

inconvénients :

- Barrière à l’entrée faible mais existante (four programmable essentiellement + 200€/kg de fil)

- Contre-indiqué pour de la mécanique lourde (présence de vides altérant les propriétés mécaniques) -> ceci est améliorable en manipulant les paramètres de frittage (rampe de température, température, durée)

A tester / améliorer

Déliantage + frittage en une seule étape.

Avec les paramètres du fabriquant du fil, les 2 étapes prennent au minimum 460 minutes (7h40min) pour le déliantage et 495 minutes (8h05min) pour le frittage, sans compter le reprogrammation des rampes de température du four entre les étapes, le retour à la température ambiante, etc… La fabrication d’une pièce prend 2 jours. En assemblant les 2 procédés en un, il serait possible d’économiser du temps et de l’argent :

Conclusion

C’est un procédé très intéressant pour le prototypage de pièces métalliques ou céramiques, cependant il est à noter que pour le rendre accessible au grand public en terme de prix, il est nécessaire de delianter/fritter plusieurs pièces d’un coup à moins d’utiliser un four avec un petit volume de chauffe consommant peu. Un article a ce propos est en cours de rédaction : en utilisant un four micro-ondes modifié, on peux chauffer un petit creuset suffisamment.